橡胶地板我们不再描述它的优势,我们在机场地铁大型的医院以及展览馆博物馆等大型场所都能看到它的存在,深得使用者的青睐。但也有一些瑕疵,让许多用户对此忧心忡忡,其中反映的质量问题是地板表面的色差。这也是生产企业头疼的问题。一批地板辛辛苦苦做了出来,拉力指标、防火指标都很优秀,但表面颜色有有好几种。面对这种情况任何一个客户都难以接受。而作为生产企业来说在技术上目前还没有任何好办法能使做出来的地板的颜色二次改变。这种错误可以说是比较冤枉的错误,也是损失的错误。一般都会退货或者折价结算,而且折价幅度都会很大。生产企业会因此付出巨大的经济代价。怎么办呢?要走的道路只有一个,那就是仔细分析生产过程中地板产生色差的原因,并制定相应的办法来消除这些因素,从而保重地板没有色差或没有明显的色差。多年的生产经验告诉我们,橡胶地板可以做到没有明显的色差,而且也能做到颜色很稳定。国外的企业能做到,国内的企业也能做到。只要你想做到就一定能做到。下面我们就来分析一下橡胶地板产生色差的原因有那些?

第一、橡胶地板的原材料色差是地板色差的第一影响因素。

橡胶地板是由天然橡胶和十多种其他化工原材料混合后加入色素经硫化交联而制成的人造地板。如果在配料以及密炼的最初阶段橡胶原料和其他配合剂的颜出现色色差就会保留到成品橡胶地板中,所以如何确保原材料没有色差或者在加工过程中不产生色变而导致地板色差是保证地板没有色差的首要措施。

第二、色母胶的颜色色差和色变是橡胶地板色差的第二影响因素。

不同颜色的橡胶地板是由不同颜色的色母胶料将橡胶混合胶料染色以后形成的。橡胶混合料染色过程中所用的色母胶有了色差。那么染成的有色胶料就有色差。那么做出来的地板就必然会出现色差。有些单色色母胶胶料的稳定性不是,在高温硫化温度下会变色,这也会造成地板色差。所以用了不合格的色母胶就会造成色差。相比较而言,色母胶产生色差的危害比别的因素更直接,更容易,所以更要特别注意这个问题的解决。只要做到认真细致的色母称重和严格的重量检验才能做到橡胶地板不产生任何色差。

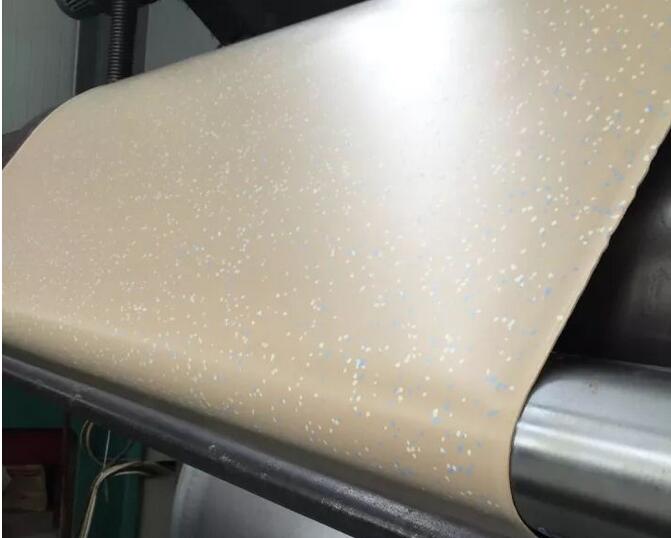

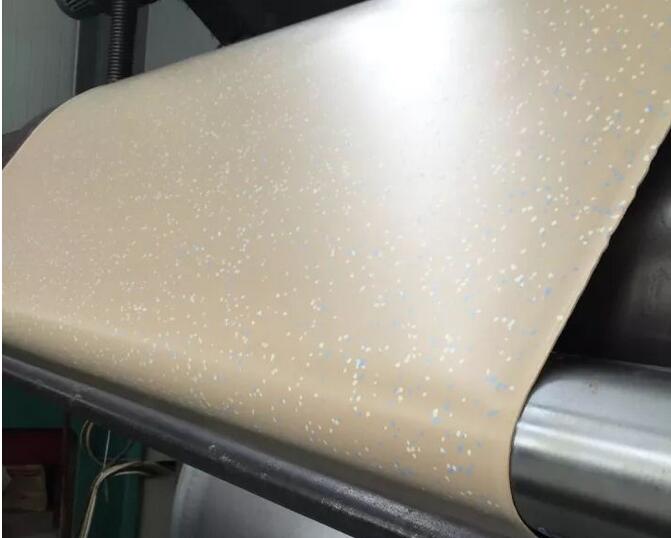

第三、橡胶硫化机滚筒温度不稳定也会产生明显的地板色差。

硫化机在工作时所需要的三个工艺条件即:硫化温度、硫化压力和硫化时间常被称为硫化三要素。这三个条件缺一项都不能硫化出橡胶地板来。而且在生产过程中必须要求三个条件的误差恒定在一定的范围内,误差大或者运行过程变化不定,都会带来地板色差。而且这个因素是地板生产中产生色差的主要因素。海美诺橡胶设备全部是自动化程度高、设备精度高的硫化机,所有能保证生产出高质量的橡胶地板。

当然橡胶地板的生产是一个复杂的过程,任何细节处一点瑕疵都有可能出现产品的不合格,海美诺无论是在橡胶地板的配料以及混料和色母的配比上都能做到细致分化,所以希望在未来的道路上能够更加完善自己,做到完全替代进口橡胶地板。